- 基础云计算

- 数据库与大数据

- 人工智能

- 安全、开发与运维

- 混合云与私有云

- 云通信与企业应用

云分发

边缘计算

-

行业解决方案

-

通用解决方案

-

加入合作伙伴体系UCloud秉持开放、合作、共赢的态度,赋能伙伴为用户提供更加优质的服务。

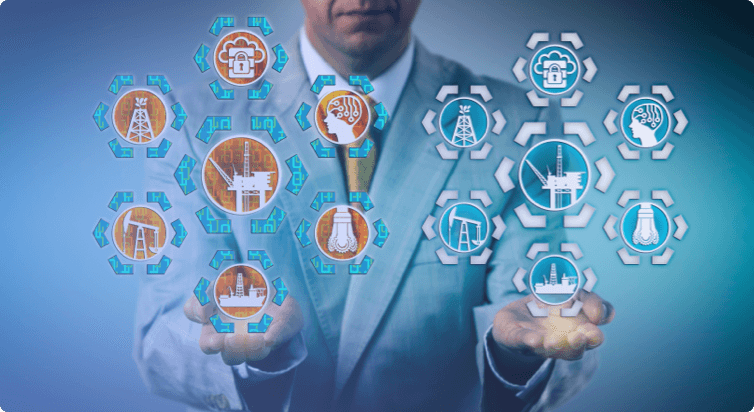

工业制造数字孪生解决方案

UCloud打造的数字孪生方案包含了三维建模引擎、虚拟现实引擎和工厂建模与性能分析引擎,可提供完整的国产自主数字孪生方案,协助企业在虚拟空间中完成自身生产资料物理对象、系统、数据的映射,实时反映其相对应实体的全生命周期过程,帮助企业实时监控设备运行状态,挖掘历史规律,预测未来趋势,大幅推动品在设计、生产、管理及维护等环节的变革,提高生产率。

-

丰富生产模型库

设备、缓冲区/仓库、AGV/RGV/天车/传送线/道路、机器人、生产线、并行加工站、装配站、人物等数十种对象的快速建模。 -

脚本化灵活建模

支持图形化建模,支持脚本方法建模,可实现生产流程、对象属性、调度策略与仿真实验全流程灵活定义。 -

逼真环境仿真

真实模拟企业或工厂内部环境视觉效果,包括:办公室、3D产品或车间等,营造近乎真实的视觉环境。 -

高性能云端渲染

支持采用云端算力进行渲染,随时随地展示数字孪生特性。

方案架构

核心技术及指标Technology & indicators

- 图形化拖拽式开发模式

- 自主高效运行效率

- 离线三维仿真运行技术

- 数据可视化监控技术

图形化拖拽式开发模式

基于成熟的工业模型库和场景模板,快速构筑工业虚拟仿真系统,可根据企业特色自定义个性化场景。

自主高效运行效率

支持从底层深度定制开发,第三方算法灵活嵌入,通过模拟仿真、试验设计和优化算法实现效率分析提升,几分钟内完成一年生产过程的仿真。

离线三维仿真运行技术

基于已知的出入库流程、生产工艺流程、生产节拍、物流逻辑等,通过以下流程构建仿真模型,驱动生产制造三维数字化虚拟车间运行。对生产工艺和物流进行三维可视化展示。选取具有代表性的生产加工流程,模拟备料入库、生产制造直至装箱封箱的整个过程,实现离线式三维虚拟仿真、实现虚拟漫游,支持以第一人称、第三人称等视角直观地了解生产制造整体车间的布局、设备产线的分布、生产物流的过程等。

数据可视化监控技术

基于数据接口技术,以虚拟化园区为载体,建设虚实融合园区,通过实时数据驱动三维模型进行动态仿真,实现实时生产数据驱动的三维虚拟可视化监控,监控数据能根据监控需求提取,数据主要来源于MDI、WMS、MES、SCADA等系统中相关的设备和数据(含生产数据、现场实时数据和分析数据等),将“三维虚拟空间”和“实时数据”高度融合。

适用场景use cases

- 数字孪生计划验证

- 产线在线虚拟监控

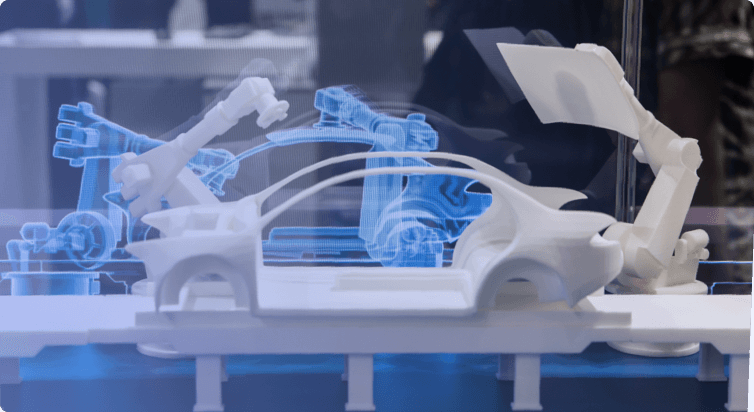

- 工业制造VR虚拟仿真实训

-

客户痛点

传工业产品制造、试验与运维所需要花费的成本非常高。工业产品的制造质量要求严格废品率高,很难一次试制成功。 -

客户价值

通过离散事件动态系统仿真建模可以实现复杂系统的精确模拟,定量分析工厂性能及时发现和纠正生产过程中可能存在的问题提高工业产品制造质量,减少由于废品而造成的生产损失。

-

客户痛点

产线数据不准销售数据铺排、利润数据铺排无评判基准;系统分散,业务人员手工填报量大,口径不统一;经营分析功能缺乏:没有线上场景分析应用,线下分析工作量大;数据可得性低,导致数据收集整理耗时长。 -

客户价值

基于三维虚拟工厂,通过与MES、设备监控系统集成,建立数据驱动仿真机制,实现,实时生产数据驱动的三维虚拟可视化监控,并实现虚拟工厂与物理工厂融合,即通过在三维 虚拟工厂漫游,查看订单执行状态、设备状态、质量状态、生产历史、生产绩效、动环数据、 视频监控、人员定位等。

-

客户痛点

装备的操作使用和维修采用实装的训练方式普遍存在成本高、难度大、风险高、周期长的缺点。 -

客户价值

能减少实装损耗、缩短培训周期、 提高培训质量、降低培训成本、提升培训效率、强化培训深度、降低安全风险。

客户案例Customer case